LA ARENA

DEFINICION

La arena es un conjunto de partículas de rocas disgregadas. En geología Se denomina arena al material compuesto de partículas cuyo tamaño varía entre 0,063 y 2 mm. Una partícula individual dentro de este rango es llamada grano de arena. Una roca consolidada y compuesta por estas partículas se denomina arenisca (Sin. psamita). Las partículas por debajo de los 0,063 mm y hasta 0,004 mm se denominan limo, y por arriba de la medida del grano de arena y hasta los 64 mm se denominan grava.

Componentes y características

ARENA DE PLAYA

El componente más común de la arena, en tierra continental y en las costas no tropicales, es el sílice, generalmente en forma de cuarzo. Sin embargo, la composición varía de acuerdo a los recursos y condiciones locales de la roca. Gran parte de la fina arena hallada en los arrecifes de coral, por ejemplo, es caliza molida que ha pasado por la digestión del pez loro. En algunos lugares hay arena que contiene hierro, feldespato o, incluso, yeso.

El componente más común de la arena, en tierra continental y en las costas no tropicales, es el sílice, generalmente en forma de cuarzo. Sin embargo, la composición varía de acuerdo a los recursos y condiciones locales de la roca. Gran parte de la fina arena hallada en los arrecifes de coral, por ejemplo, es caliza molida que ha pasado por la digestión del pez loro. En algunos lugares hay arena que contiene hierro, feldespato o, incluso, yeso.

Según el tipo de roca de la que procede, la arena puede variar mucho en apariencia. Por ejemplo, la arena volcánica es de color negro mientras que la arena de las playas con arrecifes de coral suele ser blanca.

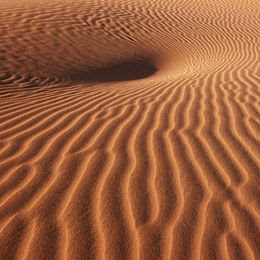

La arena es transportada por el viento, también llamada arena eólica, (pudiendo provocar el fenómeno conocido como calima) y el agua, y depositada en forma de playas, dunas, médanos, etc. En el desierto, la arena es el tipo de suelo más abundante. La granulometría de la arena eólica está muy concentrada en torno a 0,2 mm de diámetro de sus partículas.

Los suelos arenosos son ideales para ciertas plantaciones, como la sandía y el maní, y son generalmente preferidos para la agricultura intensiva por sus excelentes características de drenaje.

Especialmente los niños utilizan la arena para realizar construcciones como castillos de arena o túneles.

La arena se utiliza para fabricar cristal por sus propiedades tales como extraordinaria dureza, perfección del cristal o alto punto de fusión, y, junto con la grava y el cemento, es uno de los componentes básicos del hormigón.

Atributos físicos

El volumen de un grano de arena de cuarzo, de un diámetro de 0,06 mm (el límite inferior), es 1,13 × 10–13 m3 con una masa de 3 × 10-7 g. En el límite superior, el volumen y la masa de un grano de arena con diámetro de 2,10 mm son 4,85 × 10-9 m3 y 1,28 × 10-8 g.

Ahora veamos los tipos de arenas:

LIMO

El limo es un material suelto con una granulometría comprendida entre la arena fina y la arcilla. Es un sedimento clástico incoherente transportado en suspensión por los ríos y por el viento, que se deposita en el lecho de los cursos de agua o sobre los terrenos que han sido inundados. Para que se clasifique como tal, el diámetro de las partículas de limo varía de 0,002 mm a 0,06 mm.

Es típico el limo depositado por el río Nilo después de las inundaciones periódicas que aportaban terreno fértil para la agricultura, desde el antiguo Egipto, hasta que este flujo fue interrumpido por la construcción de la presa de Asuán.

Al no tener cohesión, es un terreno problemático para edificar sobre él, y en obras de arquitectura o ingeniería, es necesario adoptar sistemas especiales de cimentación.

Limo orgánico: Barro, lodo, restos vegetales.

Limo inorgánico: Con inclusion de polvo de rocas.En este tipo se encuentra el loess pampeano:limo fino sin estratificación

Granulometría

Dentro de la clasificación granulométrica de las partículas del suelo, los limos ocupan el siguiente lugar en el escalafón: 0,002-0,06 mm

LÉGAMO

Se denomina légamo al sedimento que las aguas van depositando en el lecho de los ríos, y al transportado por el viento. Está compuesto por partículas de tamaño superior a 0,004 mm, partículas muy finas y, por tanto, fácilmente transportables por las corrientes de agua y de viento. En geología, se denomina légamo a las partículas cuyo tamaño está por debajo de los 0,063 mm y por encima de los 0,004 mm. Aunque más comúnmente se le llama limolita.

Componentes y características

ARENA DE PLAYA

El componente más común de la arena, en tierra continental y en las costas no tropicales, es el sílice, generalmente en forma de cuarzo. Sin embargo, la composición varía de acuerdo a los recursos y condiciones locales de la roca. Gran parte de la fina arena hallada en los arrecifes de coral, por ejemplo, es caliza molida que ha pasado por la digestión del pez loro. En algunos lugares hay arena que contiene hierro, feldespato o, incluso, yeso.

El componente más común de la arena, en tierra continental y en las costas no tropicales, es el sílice, generalmente en forma de cuarzo. Sin embargo, la composición varía de acuerdo a los recursos y condiciones locales de la roca. Gran parte de la fina arena hallada en los arrecifes de coral, por ejemplo, es caliza molida que ha pasado por la digestión del pez loro. En algunos lugares hay arena que contiene hierro, feldespato o, incluso, yeso.

Según el tipo de roca de la que procede, la arena puede variar mucho en apariencia. Por ejemplo, la arena volcánica es de color negro mientras que la arena de las playas con arrecifes de coral suele ser blanca.

La arena es transportada por el viento, también llamada arena eólica, (pudiendo provocar el fenómeno conocido como calima) y el agua, y depositada en forma de playas, dunas, médanos, etc. En el desierto, la arena es el tipo de suelo más abundante. La granulometría de la arena eólica está muy concentrada en torno a 0,2 mm de diámetro de sus partículas.

Los suelos arenosos son ideales para ciertas plantaciones, como la sandía y el maní, y son generalmente preferidos para la agricultura intensiva por sus excelentes características de drenaje.

Especialmente los niños utilizan la arena para realizar construcciones como castillos de arena o túneles.

La arena se utiliza para fabricar cristal por sus propiedades tales como extraordinaria dureza, perfección del cristal o alto punto de fusión, y, junto con la grava y el cemento, es uno de los componentes básicos del hormigón.

Atributos físicos

El volumen de un grano de arena de cuarzo, de un diámetro de 0,06 mm (el límite inferior), es 1,13 × 10–13 m3 con una masa de 3 × 10-7 g. En el límite superior, el volumen y la masa de un grano de arena con diámetro de 2,10 mm son 4,85 × 10-9 m3 y 1,28 × 10-8 g.

Ahora veamos los tipos de arenas:

LIMO

El limo es un material suelto con una granulometría comprendida entre la arena fina y la arcilla. Es un sedimento clástico incoherente transportado en suspensión por los ríos y por el viento, que se deposita en el lecho de los cursos de agua o sobre los terrenos que han sido inundados. Para que se clasifique como tal, el diámetro de las partículas de limo varía de 0,002 mm a 0,06 mm.

Es típico el limo depositado por el río Nilo después de las inundaciones periódicas que aportaban terreno fértil para la agricultura, desde el antiguo Egipto, hasta que este flujo fue interrumpido por la construcción de la presa de Asuán.

Al no tener cohesión, es un terreno problemático para edificar sobre él, y en obras de arquitectura o ingeniería, es necesario adoptar sistemas especiales de cimentación.

Limo orgánico: Barro, lodo, restos vegetales.

Limo inorgánico: Con inclusion de polvo de rocas.En este tipo se encuentra el loess pampeano:limo fino sin estratificación

Granulometría

Dentro de la clasificación granulométrica de las partículas del suelo, los limos ocupan el siguiente lugar en el escalafón: 0,002-0,06 mm

LÉGAMO

Se denomina légamo al sedimento que las aguas van depositando en el lecho de los ríos, y al transportado por el viento. Está compuesto por partículas de tamaño superior a 0,004 mm, partículas muy finas y, por tanto, fácilmente transportables por las corrientes de agua y de viento. En geología, se denomina légamo a las partículas cuyo tamaño está por debajo de los 0,063 mm y por encima de los 0,004 mm. Aunque más comúnmente se le llama limolita.

GRAVA

En geología y en construcción se denomina grava a las partículas rocosas de tamaño comprendido entre 2 y 64 mm, aunque no existe unicidad de criterio para el límite superior. Pueden ser producidas por el hombre, en cuyo caso suelen denominarse «piedra partida» o «chancada», y naturales. En este caso, además, suele suceder que el desgaste natural producido por el movimiento en los lechos de ríos haya generado formas redondeadas y se denominan canto rodado. Existen también casos de gravas naturales que no son cantos rodados.

Estos áridos son partículas granulares de material pétreo de tamaño variable. Este material se origina por fragmentación de las distintas rocas de la corteza terrestre, ya sea en forma natural o artificial. En este último caso actúan los procesos de chancado o triturado utilizados en las respectivas plantas de áridos. El material que es procesado, corresponde principalmente a minerales de caliza, granito, dolomita, basalto, arenisca, cuarzo y cuarcita.

Como fuente de abastecimiento se pueden distinguir las siguientes situaciones:

Bancos de sedimentación: son los bancos construidos artificialmente para embancar el material fino-grueso que arrastran los ríos.

Cauce de río: corresponde a la extracción desde el lecho del río, en los cuales se encuentra material arrastrado por el escurrimiento de las aguas.

Pozos secos: zonas de antiguos rellenos aluviales en valles cercanos a ríos.

Canteras: es la explotación de los mantos rocosos o formaciones geológicas, donde los materiales se extraen usualmente desde cerros mediante lo que se denomina tronadura o voladura (rotura mediante explosivos).

En geología y en construcción se denomina grava a las partículas rocosas de tamaño comprendido entre 2 y 64 mm, aunque no existe unicidad de criterio para el límite superior. Pueden ser producidas por el hombre, en cuyo caso suelen denominarse «piedra partida» o «chancada», y naturales. En este caso, además, suele suceder que el desgaste natural producido por el movimiento en los lechos de ríos haya generado formas redondeadas y se denominan canto rodado. Existen también casos de gravas naturales que no son cantos rodados.

Estos áridos son partículas granulares de material pétreo de tamaño variable. Este material se origina por fragmentación de las distintas rocas de la corteza terrestre, ya sea en forma natural o artificial. En este último caso actúan los procesos de chancado o triturado utilizados en las respectivas plantas de áridos. El material que es procesado, corresponde principalmente a minerales de caliza, granito, dolomita, basalto, arenisca, cuarzo y cuarcita.

Como fuente de abastecimiento se pueden distinguir las siguientes situaciones:

Bancos de sedimentación: son los bancos construidos artificialmente para embancar el material fino-grueso que arrastran los ríos.

Cauce de río: corresponde a la extracción desde el lecho del río, en los cuales se encuentra material arrastrado por el escurrimiento de las aguas.

Pozos secos: zonas de antiguos rellenos aluviales en valles cercanos a ríos.

Canteras: es la explotación de los mantos rocosos o formaciones geológicas, donde los materiales se extraen usualmente desde cerros mediante lo que se denomina tronadura o voladura (rotura mediante explosivos).

DUNA

Una duna es una acumulación de arena, en los desiertos o el litoral, generada por el viento, por lo que las dunas poseen unas capas suaves y uniformes.

Pueden ser producidas por cambios en el viento o por variaciones en la cantidad de arena. La granulometría de la arena que forma las dunas, también llamada arena eólica, esta muy concentrada en torno a 0,2 mm de diámetro de sus partículas.

Cuando el viento tiene una dirección dominante, las dunas adquieren la forma de una C con la parte convexa en contra del viento dominante. Estas dunas generalmente avanzan, se mueven, empujadas por el viento. La velocidad de avance de las dunas es inversamente proporcional a su tamaño, así, las dunas más pequeñas alcanzan a las mayores, con las que se van fusionando y aumentando de tamaño. Cuando la duna alcanza un tamaño significativo, más de 4 a 6 m, comienza a desprenderse mayor cantidad de material por las dos puntas de la C, dando origen a nuevas dunas pequeñas, las que al ser más veloces que las grandes, se van alejando de la duna madre. Este fenómeno de movimiento de dunas, se observa con mucha claridad en el desierto de Sechura, en el norte de Perú.

Dunas y oasis en Libia

El movimiento de las dunas puede causar serios problemas, como: la invasión de terrenos cultivados, obstrucción y ocultación de carreteras y vías de comunicación, invasión de áreas pobladas. Para evitar estos problemas existen varios procedimientos para limitar el avance de las dunas, entre ellos; sembrar plantas que requieren poca agua para subsistir, retirada de la humedad atmosférica; rociar en la parte convexa de la duna materiales aglutinantes, como puede ser petróleo, o aceites industriales usados.

Cuando en extensas regiones se forman dunas de arena se habla de mares de arena o campos de dunas, denominados ergs. Son especialmente visibles en el desierto del Sahara.

Hay varias clases de dunas según su forma en planta, condicionada normalmente por los vientos dominantes:

Barján (barhan o barkham): duna con planta de C o media luna. Es un vocablo árabe. Son dunas que se dan en zonas de suministro de arena limitado y superficie dura, plana y carente de vegetación.

Duna longitudinal (Seif o en espada): duna alargada y rectilínea formada más o menos paralela al viento predominante.

Duna transversal: largas crestas separadas por depresiones orientadas con ángulos rectos respecto al viento. Se dan en lugares donde la acumulación de arena cubre por completo el suelo.

Duna parabólica: con forma de U, sus extremos apuntan en dirección contraria al viento (al revés que el barján). Típicas de las zonas de costa y dónde la vegetación cubre parcialmente la tierra.

Duna en estrella o piramidal: colina aislada con varias crestas que parten de la cima. Se forman cuando hay direcciones del viento variables.

Duna barjanoide: forma intermedia entre los barjanes aislados y extensiones de dunas transversales.

El canto de las dunas

El desierto, uno de los lugares más silenciosos del planeta esconde un “canto” casi imperceptible. En efecto, desde los tiempos de Marco Polo, algunos viajeros han percibido un sonido proveniente de las dunas. El sonido emitido por las dunas, proviene del choque entre sí de las partículas que lo conforman, y por lo tanto varía en función del diámetro de las mismas. Así, las dunas del desierto de Sand Mountain, en Nevada, Estados Unidos, emite un sonido en la tonalidad del Do mayor; en el desierto de Chile el sonido es en Fa mayor, y en Marruecos en Sol menor.Arena (hormigón)

La arena o agregado fino cuando es utilizado en la confección del hormigón debe cumplir con los requisitos que se describen a continuación:

Composición

El agregado fino consistirá en arena natural proveniente de canteras aluviales o de arena producida artificialmente. La forma de las partículas deberá ser generalmente cúbica o esférica y razonablemente libre de partículas delgadas, planas o alargadas. La arena natural estará constituida por fragmentos de roca limpios, duros, compactos, durables.

En la producción artificial del agregado fino no deben utilizarse rocas que se quiebren en partículas laminares planas o alargadas, independientemente del equipo de procesamiento empleado.

Calidad

En general, el agregado fino o arena deberá cumplir con los requisitos establecidos en la norma, es decir, no deberá contener cantidades dañinas de arcilla, limo, álcalis, mica, materiales orgánicos y otras sustancias perjudiciales.

Pavimento de hormigón pulido, o terrazo, que permite apreciar las partículas de grava.

Camión utilizado para el trasporte a obra de hormigón fresco.

El hormigón, también denominado concreto en algunos países, resulta de la mezcla de uno o más conglomerantes (generalmente cemento) con áridos (grava, gravilla y arena), agua y, eventualmente, aditivos y adiciones. El cemento se hidrata en contacto con el agua, iniciándose complejas reacciones químicas que derivan en el fraguado y endurecimiento de la mezcla, obteniéndose al final del proceso un material con consistencia pétrea.

La principal característica estructural del hormigón es que resiste muy bien los esfuerzos de compresión. No tiene buen comportamiento a tracción, siendo ésta unas diez veces menor que su resistencia a compresión, por este motivo es habitual usarlo asociado con el acero, recibiendo el nombre de hormigón armado, comportándose el conjunto muy favorablemente tanto a los esfuerzos de compresión como a los de tracción. Cuando se proyecta un elemento de hormigón armado se establecen las dimensiones, el tipo de hormigón y la cantidad y calidad del acero que hay que colocar en función los esfuerzos que deberá resistir.

Los aditivos se utilizan para modificar las características básicas, existiendo una gran variedad de ellos: colorantes, aceleradores, retardadores de fraguado, fluidificantes, impermeabilizantes, etc. Es un material profusamente utilizado en la construcción.

Etimología del hormigón

El término hormigón procede de formicō, palabra latina que alude a la cualidad "moldeable" o de dar "forma". El término concreto también es originario del latín: concretus, que significa "crecer unidos" o "unir". Su uso en español se transmite por vía de la cultura anglosajona, como anglicismo, siendo la voz inglesa concrete.

Características físicas

Se indican valores aproximados.

Densidad: en torno a 2350 kg/m3

Resistencia a la compresión: de 150 a 500 kg/cm2 (15 a 50 MPa) para el hormigón ordinario. Existen hormigones especiales de hasta 2000 kg/cm2 (200 MPa).

Resistencia a la tracción: proporcionalmente baja, generalmente despreciable en el calculo global, del orden de un décimo de la resistencia a la compresión.

Tiempo de fraguado: dos horas, aproximadamente, en función de la temperatura y la humedad del ambiente exterior.

Tiempo de endurecimiento: progresivo, en función de la temperatura, humedad y otros parámetros.

o De 24 a 48 horas, la mitad de la resistencia máxima, en una semana 3/4 partes y en 4 semanas prácticamente la resistencia total.

Hay que resaltar que el hormigón se dilata y contrae en magnitudes semejantes al acero, pues tienen parecido coeficiente de dilatación, por lo que resulta muy útil su uso simultáneo en la construcción, además el hormigón, recubriéndolo, protege al acero de la oxidación.

Puesta en obra u hormigonado

Antes de su fraguado el hormigón tiene una consistencia plástica, o fluida, y se adapta a la forma del recipiente que lo contiene. Para su puesta en obra se utilizan moldes, denominados encofrados, los cuales se retiran posteriormente, generalmente; si permanecen, formando parte del conjunto, se denominan "encofrados perdidos".

Usos corrientes

Es un material con buenas características de resistencia ante esfuerzos de compresión. Sin embargo, tanto su resistencia a tracción como al esfuerzo cortante son relativamente bajas, por lo cual se debe utilizar en situaciones donde las solicitaciones por tracción o cortante sean muy bajas.

Para superar este inconveniente, se "arma" el hormigón introduciendo barras de acero, conocido como hormigón armado, o concreto reforzado, permitiendo soportar los esfuerzos cortantes y de tracción con las barras de acero. Es usual, además, disponer barras de acero reforzando zonas o elementos fundamentalmente comprimidos, como es el caso de los pilares. Los intentos de compensar las deficiencias del hormigón a tracción y cortante originaron el desarrollo de una nueva técnica constructiva a principios del siglo XX, la del hormigón armado.

Posteriormente se investigó la conveniencia de introducir tensiones en el acero de manera deliberada y previa al fraguado del hormigón de la pieza estructural, desarrollándose las técnicas del hormigón pretensado y el hormigón postensado.

Así, introduciendo antes del fraguado alambres de alta resistencia tensados en el hormigón, este queda comprimido al fraguar, con lo cual las tracciones que surgirían para resistir las acciones externas, se convierten en descompresiones de las partes previamente comprimidas, resultando muy ventajoso en muchos casos. Para el pretensado se utilizan aceros de muy alto límite elástico, dado que el fenómeno denominado fluencia lenta anularía las ventajas del pretensado.

Otros tipos de hormigón

Aireado o celular

Se obtiene incorporando a la mezcla aire u otros gases derivados de reacciones químicas, resultando un hormigón de densidad < name="Trasl.C3.BAcido">Traslúcido

Existe un hormigón traslúcido, obtenido por mezcla con plástico o fibra de vidrio. Un modelo a pequeña escala de una capilla con paredes de hormigón traslúcido ha sido desarrollado por Will Wittig. Algunas de sus propiedades son:

Conducen electricidad, además de ser más resistentes y ligeros que los cementos convencionales.

El hormigón (concreto) translúcido tiene un peso volumétrico máximo de 2.100 kg/m3 y el gris de 1.950 kg/m3, cifras menores a los 2.500 kg/m3, que es el peso de los cementos comerciales.

Permitirá, en el futuro, la construcción de edificios con muros y techos por los cuales puede penetrar la luz.

Microhormigón

Es un hormigón de altas prestaciones en los cuales las partículas del árido no superan los 10 mm. Se utiliza para la fabricación de tejas de hormigón y otros materiales.

Adquieren 90 por ciento de su resistencia final en menos de siete días, lo cual permitiría un ahorro significativo en la industria de la construcción, pues el tiempo para levantar una edificación disminuiría casi el 60 por ciento.

Permeable

Es un hormigón que utiliza áridos de gran tamaño, lo cual permite que una vez colocado queden huecos entre la pasta y las piedras. Por estos espacios puede escurrir el agua u otros líquidos. Su desarrollo aún está en fase experimental, pero se proyecta su utilización en estacionamientos y pavimentos.

Ciclópeo

El hormigón ciclópeo está constituido por una mezcla de hormigón con una resistencia última a la compresión de 175 kg/cm2 a los 28 días, a la cual se le agregará hasta el 35% de piedra. Es utilizado principalmente para muros de contención, cimientos corridos y sobrecimientos.

De alta densidad

Los hormigones convencionales tienen una densidad aproximada de entre 2200 y 2500 kg/m3. Se denomina hormigón de alta densidad, u hormigón pesado, a aquellos hormigones con una densidad superior a la habitual. Estos hormigones, capaces de alcanzar densidades de más de 6000 kg/m3, están fabricados con áridos de densidades superiores a los habituales (normalmente barita, magnetita, hematita...) El hormigón pesado se ha utilizado generalmente para blindar estructuras y proteger frente a la radiación, en centrales nucleares, salas de radiología de hospitales, aceleradores de partículas, etc.

Especificaciones usuales

Especificaciones para hormigón in situ

Se denomina hormigón in situ al que se emplea en obra antes del fraguado: fresco. El tipo de hormigón que se coloca en obra está previamente diseñado en el proyecto, y es responsabilidad del ejecutor del hormigonado cumplir las especificaciones fijadas. Paralelamente a la ejecución un laboratorio homologado controla que los hormigones que se emplean cumplen las especificaciones requeridas. El ensayo más conocido es la rotura de probetas cilíndricas donde se mide la tensión que alcanza en rotura. En España, por ley, la normativa que regula los tipos de hormigones, el proceso de fabricación y la puesta en obra es la Instrucción Española del Hormigón Estructural, denominada EHE.

Especificaciones para hormigón premezclado

El hormigón puede ser mezclado en mezcladoras portátiles llevadas a pie de obra pero, generalmente, será premezclado en fábricas de producción de hormigón. El hormigón premezclado puede ser:

1. Pesado y mezclado en una planta central y entregado en obra en camiones de transporte no mezcladores.

2. Pesado en una planta central y mezclado en el camión mezclador, en tránsito o después de llegar a la obra.

3. Parcialmente mezclado en la planta con el mezclado completo en un camión mezclador en ruta al sitio de la obra, llamados hormigoneras. La planta central puede estar localizada en el sitio de la obra.

La planta de pesado y mezclado debe ser inspeccionada para verificar las condiciones e idoneidad de las instalaciones de almacenaje de materiales, precisión y confiabilidad de los equipos de pesado, condiciones de los equipos de mezclado y los procedimientos apropiados de mezclado.

Especificaciones para los materiales del hormigón

Los materiales, incluyendo el cemento, la arena, el agregado grueso y el agua, deben ser inspeccionados para que cumplan con las especificaciones y práctica aceptadas.

La arena debe ser mezclada con áridos sulfurosos como la arcilla, bien graduada a escala y libre de limo, arcilla o materiales inorgánicos. La gravedad específica o módulo de finura puede ser especificada para mezclas especiales tales como hormigones de agregado grueso reducido u hormigones aligerados con material margosos tipo cerámico. En otra serie de casos se puede observar una granulometría bien diferenciada a través de microscopios ultragénicos sensibles a la radiación ultravioletas que no afecta a este tipo de materiales.

Agregado grueso

Las especificaciones pueden permitir grava o piedra triturada. El uso de roca triturada requiere más cemento y arena para trabajabilidad comparables. Inclusores de aire también mejoran la trabajabilidad. Agregados ligeros no son recomendados. Agregados reactivos al álcali o agregados de areniscas, chertas y rocas arcillosas o micáceas no deben ser permitidas. Los agregados no deben estar cubiertos de limo, arcilla o material orgánico y sales químicas. La gravedad específica del agregado grueso debe estar especificada y también debe estar bien graduada con un máximo de tamaño ¾ de pulgada (19,05 mm) y con las cantidades de agregado menores de 3/16 (4,76 mm) distribuidas uniformemente y dentro del 3 %.

Agua

Como regla general, el agua de mezclado debe ser potable. No debe contener impurezas que puedan afectar la calidad del hormigón. No debe tener ningún tipo de sabor o contener limo u otras materias orgánicas en suspensión. Aguas muy duras pueden contener elevados concentraciones de sulfatos. Pozos de agua de regiones áridas pueden contener sales disueltas dañinas. Si es cuestionable, el agua debe ser químicamente analizada.

Otras especificaciones usuales

Tiempo transcurrido

Ensayo de consistencia o asentamiento por el método del Cono de Abrams.

Para temperaturas normales, el tiempo total desde el inicio de mezclado para descargar no debe exceder 1,5 h y debe ser reducido en tanto aumente la temperatura. La mezcla debe ser descargada antes de 300 revoluciones del tambor.

Asentamiento (Revenimiento)

La prueba de asentamiento debe ser hecha en cada vaciado, de acuerdo con las normas de control de calidad, cuanto más estricto es el control de calidad mayor será el muestreo. El revenimiento es una clara indicación visual del comportamiento del hormigón en cuanto a su resistencia final se refiere ya que mientras mas fluido sea, menor resistencia tendrá por la incorporación excesiva de agua ( siempre y cuando no se hayan agregado plastificantes a la mezcla ).

Retemperado

La adición de agua a la mezcla de hormigón para compensar la pérdida de asentamiento resultante de la demora en la entrega o vaciado no se permitirá bajo ningún criterio.

Clasificación del hormigón

El hormigón, o concreto, se clasificará con base en su resistencia nominal a la compresión, en kg/cm2 (o N/mm2), a los 28 días. Por resistencia nominal a la compresión se entiende la resistencia mínima a la compresión de por lo menos el 95% de las muestras sometidas a pruebas. Estas pruebas se ejecutarán con hormigón introducido en moldes cilíndricos de ensayo de 15 cm de diámetro por 30 cm de alto. Todo hormigón, o concreto, deberá tener una resistencia a los 28 días no menor a las indicadas en los planos o a lo especificado detalladamente para cada una de las estructuras. La resistencia mínima a la compresión a los 7 días no deberá ser menor de 70% del valor especificado para los 28 días. La tolerancia máxima de la resistencia en cilindros aislados no será menor de 10%.

Hormigón pretensado

Esquema de la sección transversal de una viga donde se aprecia la armadura pasiva (color azul) y la armadura de pretensado (color rojo).

Se denomina hormigón pretensado a un hormigón al que, antes de la puesta en servicio, se le introducen refuerzos mediante cables o alambres de acero. El esfuerzo de pretensado se puede transmitir al hormigón de dos formas: mediante armaduras pretensas (generalmente alambres), método utilizado mayoritariamente en elementos prefabricados; o mediante armaduras postensas (generalmente torones, grupos de cables), método utilizado mayoritariamente en piezas hormigonadas in situ. Generalmente el preesfuerzo se induce por medio de cables de acero de alta resistencia, que se tensan y a continuación se anclan. Los torones deben ser capaces de precomprimir el hormigón mediante la adherencia de los mismos con el hormigón, como ocurre en el hormigón pretensado. También se pueden dejar intencionadamente conductos con un perfil predeterminado dentro del elemento para luego pasar cables de acero por los mismos, y posteriormente aplicarles la fuerza de pretensado mediante gatos hidráulicos. Por último, se deben anclar los torones en los extremos. Este procedimiento se conoce como hormigón postensado. Normalmente al aplicar esta técnica, se emplea hormigón y acero de altas resistencias para resistir los enormes esfuerzos inducidos.

El principio es el mismo que el aplicado en el hormigón postensado. Se trata de lograr que las tracciones que producirían las cargas de servicio se reduzcan a una disminución de la compresión ya existente en el material, pero se diferencia de aquel en que los cables o alambres son tensados antes del vertido del hormigón fresco.

Por esta razón es un método constructivo que suele reservarse a piezas prefabricadas en instalaciones industriales, tales como columnas, vigas, viguetas, pequeñas losas, etcétera.

Ventajas del hormigón pretensado

La resistencia a la tracción del hormigón convencional es muy inferior a su resistencia a la compresión, del orden de 10 veces menor. Teniendo esto presente, es fácil notar que si deseamos emplear el hormigón en elementos, que bajo cargas de servicio, deban resistir tracciones, es necesario encontrar una forma de suplir esta falta de resistencia a la tracción.

Normalmente la escasa resistencia a la tracción se suple colocando acero de refuerzo en las zonas de los elementos estructurales donde pueden aparecer tracciones. Esto es lo que se conoce como hormigón armado convencional. Esta forma de proporcionar resistencia a la tracción puede garantizar una resistencia adecuada al elemento, pero presenta el inconveniente de no impedir el agrietamiento del hormigón para ciertos niveles de carga.

Historia y evolución

El principio básico del pretensado fue aplicado a la construcción quizás hace siglos, cuando se ataban cintas o bandas metálicas alrededor de duelas de madera para formar los barriles. Cuando se apretaban los cinchos, estaban bajo una fuerza que creaba un esfuerzo de compresión entre las duelas y las habilitaban para resistir la tensión en arco, producida por la presión interna del líquido contenido.

Aunque a través del tiempo se han hecho diversos intentos para disminuir el agrietamiento del hormigón bajo tracción, la contribución más importantes a su solución suelen atribuirse al ingeniero francés Eugène Freyssinet, quien convirtió en realidad práctica la idea de pretensar los elementos de hormigón. Según Freyssinet, pretensar un elemento estructural consiste en crear en él, mediante algún procedimiento específico, antes o al mismo tiempo que la aplicación de las cargas externas, esfuerzos de tal magnitud que al combinarse con los resultantes de dichas fuerzas externas, anulen los esfuerzos de tensión o los disminuyan, manteniéndolos bajo las tensiones admisibles que puede resistir el material.

HISTORIA

1886: En este año es aplicado el principio anterior al hormigón cuando P. H. Jackson, un ingeniero de San Francisco, California, obtuvo las patentes para atar varillas de acero en piedras artificiales y en arcos de hormigón que servían como losas de pisos.

1788: Hacia este año, C. E. W. Dohering, de Alemania, aseguró una patente para hormigón reforzado con metal que tenía aplicado un esfuerzo de tensión antes de que fuera cargada la losa.

1908: C. R. Steiner, de los Estados Unidos, sugirió la posibilidad de reajustar las barras de refuerzo después de que hubiera tenido lugar cierta contracción y fluencia del hormigón, con el objeto de recuperar algunas de las pérdidas.

1925: R. E. Dill, de Nebraska, ensayó barras de acero de alta resistencia cubiertas para evitar la adherencia con el hormigón. Después de colocar el hormigón, se tensaban las varillas y se anclaban al hormigón por medio de tuercas en cada extremo.

1928: Se inicia el desarrollo moderno del hormigón pretensado en la persona de Eugène Freyssinet, de Francia, quien empezó usando alambres de acero de alta resistencia para el pretensado. Tales alambres contaban con una resistencia a la ruptura tan elevada como 18,000 kg/cm², y un límite elástico de más de 12,600 kg/cm².

1939: Freyssinet produjo cuñas cónicas para los anclajes de los extremos y diseñó gatos de doble acción, los cuales tensaban los alambres y después presionaban los conos machos dentro de los conos hembra para anclarlos a las placas de anclaje. Este método consiste en estirar los alambres entre dos pilares situados a varias decenas de metros, poniendo obturadores entre las unidades, colocando el hormigón y cortando los alambres después de que el hormigón adquiera una resistencia de diseño específica.

1945: La escasez de acero en Europa durante la Segunda Guerra Mundial le dio ímpetu al desarrollo del hormigón pretensado, puesto que se necesitaba mucho menos acero para este tipo de construcción con respecto a las convencionales en hormigón armado.

Si bien Francia y Bélgica encabezaron el desarrollo del hormigón pretensado, Inglaterra, Alemania, Suiza, Holanda, Rusia e Italia rápidamente lo continuaron. Cerca del 80% de todos los puentes que se construyen en Alemania son de hormigón pretensado.

En 1945 Pacadar prefabrica la primera viga pretensada en España.

1949: Se empieza a trabajar en Estados Unidos con el pretensado lineal al llevarse a cabo la construcción del afamado puente Filadelfia Walnut Lane Bridge. La Bureau of Public Roads (Oficina de caminos públicos), ha investigado y mostrado que durante los años 1957-1960 se autorizaron para la construcción 2052 puentes de hormigón pretensado, totalizando una longitud de 68 m, con un costo total de 290 millones de dólares.

1951: Se construye el primer puente pretensado en México. Siendo la ciudad de Monterrey la madrina de tal acontecimiento, al llevarse a cabo la construcción del puente "Zaragoza" que cuenta con 5 tramos de 34 m cada uno y cuya finalidad es la de proporcionar circulación a través del río Santa Catarina.

1952: Hay una reunión en Cambridge, en la cual se crea una sociedad internacional bajo el nombre de Fédération Internationale de la Précontrainte (FIP). El objetivo principal de este grupo de ingenieros visionarios era diseminar el mensaje e iluminar al mundo acerca del concepto relativamente desconocido de la construcción con hormigón pretensado, lo cual se llevaría a cabo alentando la integración de grupos nacionales en todos los países que tuviesen particular interés en el asunto y facilitando un foro internacional para el intercambio de información.

1958: Se construye el puente Tuxpan (carretera México - Tuxpan) con una longitud total de 425 m. Estructura principal de tres luces de 92 m de hormigón pretensado, construidos con el procedimiento de doble voladizo (primer puente de este tipo en América Latina).

1962: Se construye el puente Coatzacoalcos con una longitud total de 996 m. Tramos de vigas pretensadas de 32 m y un tramo de armadura metálica levadizo de 66 m de luz y un tramo de armadura metálica levadizo de 66 m de luz, apoyados en pilas de hormigón armado.

Una duna es una acumulación de arena, en los desiertos o el litoral, generada por el viento, por lo que las dunas poseen unas capas suaves y uniformes.

Pueden ser producidas por cambios en el viento o por variaciones en la cantidad de arena. La granulometría de la arena que forma las dunas, también llamada arena eólica, esta muy concentrada en torno a 0,2 mm de diámetro de sus partículas.

Cuando el viento tiene una dirección dominante, las dunas adquieren la forma de una C con la parte convexa en contra del viento dominante. Estas dunas generalmente avanzan, se mueven, empujadas por el viento. La velocidad de avance de las dunas es inversamente proporcional a su tamaño, así, las dunas más pequeñas alcanzan a las mayores, con las que se van fusionando y aumentando de tamaño. Cuando la duna alcanza un tamaño significativo, más de 4 a 6 m, comienza a desprenderse mayor cantidad de material por las dos puntas de la C, dando origen a nuevas dunas pequeñas, las que al ser más veloces que las grandes, se van alejando de la duna madre. Este fenómeno de movimiento de dunas, se observa con mucha claridad en el desierto de Sechura, en el norte de Perú.

Dunas y oasis en Libia

El movimiento de las dunas puede causar serios problemas, como: la invasión de terrenos cultivados, obstrucción y ocultación de carreteras y vías de comunicación, invasión de áreas pobladas. Para evitar estos problemas existen varios procedimientos para limitar el avance de las dunas, entre ellos; sembrar plantas que requieren poca agua para subsistir, retirada de la humedad atmosférica; rociar en la parte convexa de la duna materiales aglutinantes, como puede ser petróleo, o aceites industriales usados.

Cuando en extensas regiones se forman dunas de arena se habla de mares de arena o campos de dunas, denominados ergs. Son especialmente visibles en el desierto del Sahara.

Hay varias clases de dunas según su forma en planta, condicionada normalmente por los vientos dominantes:

Barján (barhan o barkham): duna con planta de C o media luna. Es un vocablo árabe. Son dunas que se dan en zonas de suministro de arena limitado y superficie dura, plana y carente de vegetación.

Duna longitudinal (Seif o en espada): duna alargada y rectilínea formada más o menos paralela al viento predominante.

Duna transversal: largas crestas separadas por depresiones orientadas con ángulos rectos respecto al viento. Se dan en lugares donde la acumulación de arena cubre por completo el suelo.

Duna parabólica: con forma de U, sus extremos apuntan en dirección contraria al viento (al revés que el barján). Típicas de las zonas de costa y dónde la vegetación cubre parcialmente la tierra.

Duna en estrella o piramidal: colina aislada con varias crestas que parten de la cima. Se forman cuando hay direcciones del viento variables.

Duna barjanoide: forma intermedia entre los barjanes aislados y extensiones de dunas transversales.

El canto de las dunas

El desierto, uno de los lugares más silenciosos del planeta esconde un “canto” casi imperceptible. En efecto, desde los tiempos de Marco Polo, algunos viajeros han percibido un sonido proveniente de las dunas. El sonido emitido por las dunas, proviene del choque entre sí de las partículas que lo conforman, y por lo tanto varía en función del diámetro de las mismas. Así, las dunas del desierto de Sand Mountain, en Nevada, Estados Unidos, emite un sonido en la tonalidad del Do mayor; en el desierto de Chile el sonido es en Fa mayor, y en Marruecos en Sol menor.Arena (hormigón)

La arena o agregado fino cuando es utilizado en la confección del hormigón debe cumplir con los requisitos que se describen a continuación:

Composición

El agregado fino consistirá en arena natural proveniente de canteras aluviales o de arena producida artificialmente. La forma de las partículas deberá ser generalmente cúbica o esférica y razonablemente libre de partículas delgadas, planas o alargadas. La arena natural estará constituida por fragmentos de roca limpios, duros, compactos, durables.

En la producción artificial del agregado fino no deben utilizarse rocas que se quiebren en partículas laminares planas o alargadas, independientemente del equipo de procesamiento empleado.

Calidad

En general, el agregado fino o arena deberá cumplir con los requisitos establecidos en la norma, es decir, no deberá contener cantidades dañinas de arcilla, limo, álcalis, mica, materiales orgánicos y otras sustancias perjudiciales.

Pavimento de hormigón pulido, o terrazo, que permite apreciar las partículas de grava.

Camión utilizado para el trasporte a obra de hormigón fresco.

El hormigón, también denominado concreto en algunos países, resulta de la mezcla de uno o más conglomerantes (generalmente cemento) con áridos (grava, gravilla y arena), agua y, eventualmente, aditivos y adiciones. El cemento se hidrata en contacto con el agua, iniciándose complejas reacciones químicas que derivan en el fraguado y endurecimiento de la mezcla, obteniéndose al final del proceso un material con consistencia pétrea.

La principal característica estructural del hormigón es que resiste muy bien los esfuerzos de compresión. No tiene buen comportamiento a tracción, siendo ésta unas diez veces menor que su resistencia a compresión, por este motivo es habitual usarlo asociado con el acero, recibiendo el nombre de hormigón armado, comportándose el conjunto muy favorablemente tanto a los esfuerzos de compresión como a los de tracción. Cuando se proyecta un elemento de hormigón armado se establecen las dimensiones, el tipo de hormigón y la cantidad y calidad del acero que hay que colocar en función los esfuerzos que deberá resistir.

Los aditivos se utilizan para modificar las características básicas, existiendo una gran variedad de ellos: colorantes, aceleradores, retardadores de fraguado, fluidificantes, impermeabilizantes, etc. Es un material profusamente utilizado en la construcción.

Etimología del hormigón

El término hormigón procede de formicō, palabra latina que alude a la cualidad "moldeable" o de dar "forma". El término concreto también es originario del latín: concretus, que significa "crecer unidos" o "unir". Su uso en español se transmite por vía de la cultura anglosajona, como anglicismo, siendo la voz inglesa concrete.

Características físicas

Se indican valores aproximados.

Densidad: en torno a 2350 kg/m3

Resistencia a la compresión: de 150 a 500 kg/cm2 (15 a 50 MPa) para el hormigón ordinario. Existen hormigones especiales de hasta 2000 kg/cm2 (200 MPa).

Resistencia a la tracción: proporcionalmente baja, generalmente despreciable en el calculo global, del orden de un décimo de la resistencia a la compresión.

Tiempo de fraguado: dos horas, aproximadamente, en función de la temperatura y la humedad del ambiente exterior.

Tiempo de endurecimiento: progresivo, en función de la temperatura, humedad y otros parámetros.

o De 24 a 48 horas, la mitad de la resistencia máxima, en una semana 3/4 partes y en 4 semanas prácticamente la resistencia total.

Hay que resaltar que el hormigón se dilata y contrae en magnitudes semejantes al acero, pues tienen parecido coeficiente de dilatación, por lo que resulta muy útil su uso simultáneo en la construcción, además el hormigón, recubriéndolo, protege al acero de la oxidación.

Puesta en obra u hormigonado

Antes de su fraguado el hormigón tiene una consistencia plástica, o fluida, y se adapta a la forma del recipiente que lo contiene. Para su puesta en obra se utilizan moldes, denominados encofrados, los cuales se retiran posteriormente, generalmente; si permanecen, formando parte del conjunto, se denominan "encofrados perdidos".

Usos corrientes

Es un material con buenas características de resistencia ante esfuerzos de compresión. Sin embargo, tanto su resistencia a tracción como al esfuerzo cortante son relativamente bajas, por lo cual se debe utilizar en situaciones donde las solicitaciones por tracción o cortante sean muy bajas.

Para superar este inconveniente, se "arma" el hormigón introduciendo barras de acero, conocido como hormigón armado, o concreto reforzado, permitiendo soportar los esfuerzos cortantes y de tracción con las barras de acero. Es usual, además, disponer barras de acero reforzando zonas o elementos fundamentalmente comprimidos, como es el caso de los pilares. Los intentos de compensar las deficiencias del hormigón a tracción y cortante originaron el desarrollo de una nueva técnica constructiva a principios del siglo XX, la del hormigón armado.

Posteriormente se investigó la conveniencia de introducir tensiones en el acero de manera deliberada y previa al fraguado del hormigón de la pieza estructural, desarrollándose las técnicas del hormigón pretensado y el hormigón postensado.

Así, introduciendo antes del fraguado alambres de alta resistencia tensados en el hormigón, este queda comprimido al fraguar, con lo cual las tracciones que surgirían para resistir las acciones externas, se convierten en descompresiones de las partes previamente comprimidas, resultando muy ventajoso en muchos casos. Para el pretensado se utilizan aceros de muy alto límite elástico, dado que el fenómeno denominado fluencia lenta anularía las ventajas del pretensado.

Otros tipos de hormigón

Aireado o celular

Se obtiene incorporando a la mezcla aire u otros gases derivados de reacciones químicas, resultando un hormigón de densidad < name="Trasl.C3.BAcido">Traslúcido

Existe un hormigón traslúcido, obtenido por mezcla con plástico o fibra de vidrio. Un modelo a pequeña escala de una capilla con paredes de hormigón traslúcido ha sido desarrollado por Will Wittig. Algunas de sus propiedades son:

Conducen electricidad, además de ser más resistentes y ligeros que los cementos convencionales.

El hormigón (concreto) translúcido tiene un peso volumétrico máximo de 2.100 kg/m3 y el gris de 1.950 kg/m3, cifras menores a los 2.500 kg/m3, que es el peso de los cementos comerciales.

Permitirá, en el futuro, la construcción de edificios con muros y techos por los cuales puede penetrar la luz.

Microhormigón

Es un hormigón de altas prestaciones en los cuales las partículas del árido no superan los 10 mm. Se utiliza para la fabricación de tejas de hormigón y otros materiales.

Adquieren 90 por ciento de su resistencia final en menos de siete días, lo cual permitiría un ahorro significativo en la industria de la construcción, pues el tiempo para levantar una edificación disminuiría casi el 60 por ciento.

Permeable

Es un hormigón que utiliza áridos de gran tamaño, lo cual permite que una vez colocado queden huecos entre la pasta y las piedras. Por estos espacios puede escurrir el agua u otros líquidos. Su desarrollo aún está en fase experimental, pero se proyecta su utilización en estacionamientos y pavimentos.

Ciclópeo

El hormigón ciclópeo está constituido por una mezcla de hormigón con una resistencia última a la compresión de 175 kg/cm2 a los 28 días, a la cual se le agregará hasta el 35% de piedra. Es utilizado principalmente para muros de contención, cimientos corridos y sobrecimientos.

De alta densidad

Los hormigones convencionales tienen una densidad aproximada de entre 2200 y 2500 kg/m3. Se denomina hormigón de alta densidad, u hormigón pesado, a aquellos hormigones con una densidad superior a la habitual. Estos hormigones, capaces de alcanzar densidades de más de 6000 kg/m3, están fabricados con áridos de densidades superiores a los habituales (normalmente barita, magnetita, hematita...) El hormigón pesado se ha utilizado generalmente para blindar estructuras y proteger frente a la radiación, en centrales nucleares, salas de radiología de hospitales, aceleradores de partículas, etc.

Especificaciones usuales

Especificaciones para hormigón in situ

Se denomina hormigón in situ al que se emplea en obra antes del fraguado: fresco. El tipo de hormigón que se coloca en obra está previamente diseñado en el proyecto, y es responsabilidad del ejecutor del hormigonado cumplir las especificaciones fijadas. Paralelamente a la ejecución un laboratorio homologado controla que los hormigones que se emplean cumplen las especificaciones requeridas. El ensayo más conocido es la rotura de probetas cilíndricas donde se mide la tensión que alcanza en rotura. En España, por ley, la normativa que regula los tipos de hormigones, el proceso de fabricación y la puesta en obra es la Instrucción Española del Hormigón Estructural, denominada EHE.

Especificaciones para hormigón premezclado

El hormigón puede ser mezclado en mezcladoras portátiles llevadas a pie de obra pero, generalmente, será premezclado en fábricas de producción de hormigón. El hormigón premezclado puede ser:

1. Pesado y mezclado en una planta central y entregado en obra en camiones de transporte no mezcladores.

2. Pesado en una planta central y mezclado en el camión mezclador, en tránsito o después de llegar a la obra.

3. Parcialmente mezclado en la planta con el mezclado completo en un camión mezclador en ruta al sitio de la obra, llamados hormigoneras. La planta central puede estar localizada en el sitio de la obra.

La planta de pesado y mezclado debe ser inspeccionada para verificar las condiciones e idoneidad de las instalaciones de almacenaje de materiales, precisión y confiabilidad de los equipos de pesado, condiciones de los equipos de mezclado y los procedimientos apropiados de mezclado.

Especificaciones para los materiales del hormigón

Los materiales, incluyendo el cemento, la arena, el agregado grueso y el agua, deben ser inspeccionados para que cumplan con las especificaciones y práctica aceptadas.

La arena debe ser mezclada con áridos sulfurosos como la arcilla, bien graduada a escala y libre de limo, arcilla o materiales inorgánicos. La gravedad específica o módulo de finura puede ser especificada para mezclas especiales tales como hormigones de agregado grueso reducido u hormigones aligerados con material margosos tipo cerámico. En otra serie de casos se puede observar una granulometría bien diferenciada a través de microscopios ultragénicos sensibles a la radiación ultravioletas que no afecta a este tipo de materiales.

Agregado grueso

Las especificaciones pueden permitir grava o piedra triturada. El uso de roca triturada requiere más cemento y arena para trabajabilidad comparables. Inclusores de aire también mejoran la trabajabilidad. Agregados ligeros no son recomendados. Agregados reactivos al álcali o agregados de areniscas, chertas y rocas arcillosas o micáceas no deben ser permitidas. Los agregados no deben estar cubiertos de limo, arcilla o material orgánico y sales químicas. La gravedad específica del agregado grueso debe estar especificada y también debe estar bien graduada con un máximo de tamaño ¾ de pulgada (19,05 mm) y con las cantidades de agregado menores de 3/16 (4,76 mm) distribuidas uniformemente y dentro del 3 %.

Agua

Como regla general, el agua de mezclado debe ser potable. No debe contener impurezas que puedan afectar la calidad del hormigón. No debe tener ningún tipo de sabor o contener limo u otras materias orgánicas en suspensión. Aguas muy duras pueden contener elevados concentraciones de sulfatos. Pozos de agua de regiones áridas pueden contener sales disueltas dañinas. Si es cuestionable, el agua debe ser químicamente analizada.

Otras especificaciones usuales

Tiempo transcurrido

Ensayo de consistencia o asentamiento por el método del Cono de Abrams.

Para temperaturas normales, el tiempo total desde el inicio de mezclado para descargar no debe exceder 1,5 h y debe ser reducido en tanto aumente la temperatura. La mezcla debe ser descargada antes de 300 revoluciones del tambor.

Asentamiento (Revenimiento)

La prueba de asentamiento debe ser hecha en cada vaciado, de acuerdo con las normas de control de calidad, cuanto más estricto es el control de calidad mayor será el muestreo. El revenimiento es una clara indicación visual del comportamiento del hormigón en cuanto a su resistencia final se refiere ya que mientras mas fluido sea, menor resistencia tendrá por la incorporación excesiva de agua ( siempre y cuando no se hayan agregado plastificantes a la mezcla ).

Retemperado

La adición de agua a la mezcla de hormigón para compensar la pérdida de asentamiento resultante de la demora en la entrega o vaciado no se permitirá bajo ningún criterio.

Clasificación del hormigón

El hormigón, o concreto, se clasificará con base en su resistencia nominal a la compresión, en kg/cm2 (o N/mm2), a los 28 días. Por resistencia nominal a la compresión se entiende la resistencia mínima a la compresión de por lo menos el 95% de las muestras sometidas a pruebas. Estas pruebas se ejecutarán con hormigón introducido en moldes cilíndricos de ensayo de 15 cm de diámetro por 30 cm de alto. Todo hormigón, o concreto, deberá tener una resistencia a los 28 días no menor a las indicadas en los planos o a lo especificado detalladamente para cada una de las estructuras. La resistencia mínima a la compresión a los 7 días no deberá ser menor de 70% del valor especificado para los 28 días. La tolerancia máxima de la resistencia en cilindros aislados no será menor de 10%.

Hormigón pretensado

Esquema de la sección transversal de una viga donde se aprecia la armadura pasiva (color azul) y la armadura de pretensado (color rojo).

Se denomina hormigón pretensado a un hormigón al que, antes de la puesta en servicio, se le introducen refuerzos mediante cables o alambres de acero. El esfuerzo de pretensado se puede transmitir al hormigón de dos formas: mediante armaduras pretensas (generalmente alambres), método utilizado mayoritariamente en elementos prefabricados; o mediante armaduras postensas (generalmente torones, grupos de cables), método utilizado mayoritariamente en piezas hormigonadas in situ. Generalmente el preesfuerzo se induce por medio de cables de acero de alta resistencia, que se tensan y a continuación se anclan. Los torones deben ser capaces de precomprimir el hormigón mediante la adherencia de los mismos con el hormigón, como ocurre en el hormigón pretensado. También se pueden dejar intencionadamente conductos con un perfil predeterminado dentro del elemento para luego pasar cables de acero por los mismos, y posteriormente aplicarles la fuerza de pretensado mediante gatos hidráulicos. Por último, se deben anclar los torones en los extremos. Este procedimiento se conoce como hormigón postensado. Normalmente al aplicar esta técnica, se emplea hormigón y acero de altas resistencias para resistir los enormes esfuerzos inducidos.

El principio es el mismo que el aplicado en el hormigón postensado. Se trata de lograr que las tracciones que producirían las cargas de servicio se reduzcan a una disminución de la compresión ya existente en el material, pero se diferencia de aquel en que los cables o alambres son tensados antes del vertido del hormigón fresco.

Por esta razón es un método constructivo que suele reservarse a piezas prefabricadas en instalaciones industriales, tales como columnas, vigas, viguetas, pequeñas losas, etcétera.

Ventajas del hormigón pretensado

La resistencia a la tracción del hormigón convencional es muy inferior a su resistencia a la compresión, del orden de 10 veces menor. Teniendo esto presente, es fácil notar que si deseamos emplear el hormigón en elementos, que bajo cargas de servicio, deban resistir tracciones, es necesario encontrar una forma de suplir esta falta de resistencia a la tracción.

Normalmente la escasa resistencia a la tracción se suple colocando acero de refuerzo en las zonas de los elementos estructurales donde pueden aparecer tracciones. Esto es lo que se conoce como hormigón armado convencional. Esta forma de proporcionar resistencia a la tracción puede garantizar una resistencia adecuada al elemento, pero presenta el inconveniente de no impedir el agrietamiento del hormigón para ciertos niveles de carga.

Historia y evolución

El principio básico del pretensado fue aplicado a la construcción quizás hace siglos, cuando se ataban cintas o bandas metálicas alrededor de duelas de madera para formar los barriles. Cuando se apretaban los cinchos, estaban bajo una fuerza que creaba un esfuerzo de compresión entre las duelas y las habilitaban para resistir la tensión en arco, producida por la presión interna del líquido contenido.

Aunque a través del tiempo se han hecho diversos intentos para disminuir el agrietamiento del hormigón bajo tracción, la contribución más importantes a su solución suelen atribuirse al ingeniero francés Eugène Freyssinet, quien convirtió en realidad práctica la idea de pretensar los elementos de hormigón. Según Freyssinet, pretensar un elemento estructural consiste en crear en él, mediante algún procedimiento específico, antes o al mismo tiempo que la aplicación de las cargas externas, esfuerzos de tal magnitud que al combinarse con los resultantes de dichas fuerzas externas, anulen los esfuerzos de tensión o los disminuyan, manteniéndolos bajo las tensiones admisibles que puede resistir el material.

HISTORIA

1886: En este año es aplicado el principio anterior al hormigón cuando P. H. Jackson, un ingeniero de San Francisco, California, obtuvo las patentes para atar varillas de acero en piedras artificiales y en arcos de hormigón que servían como losas de pisos.

1788: Hacia este año, C. E. W. Dohering, de Alemania, aseguró una patente para hormigón reforzado con metal que tenía aplicado un esfuerzo de tensión antes de que fuera cargada la losa.

1908: C. R. Steiner, de los Estados Unidos, sugirió la posibilidad de reajustar las barras de refuerzo después de que hubiera tenido lugar cierta contracción y fluencia del hormigón, con el objeto de recuperar algunas de las pérdidas.

1925: R. E. Dill, de Nebraska, ensayó barras de acero de alta resistencia cubiertas para evitar la adherencia con el hormigón. Después de colocar el hormigón, se tensaban las varillas y se anclaban al hormigón por medio de tuercas en cada extremo.

1928: Se inicia el desarrollo moderno del hormigón pretensado en la persona de Eugène Freyssinet, de Francia, quien empezó usando alambres de acero de alta resistencia para el pretensado. Tales alambres contaban con una resistencia a la ruptura tan elevada como 18,000 kg/cm², y un límite elástico de más de 12,600 kg/cm².

1939: Freyssinet produjo cuñas cónicas para los anclajes de los extremos y diseñó gatos de doble acción, los cuales tensaban los alambres y después presionaban los conos machos dentro de los conos hembra para anclarlos a las placas de anclaje. Este método consiste en estirar los alambres entre dos pilares situados a varias decenas de metros, poniendo obturadores entre las unidades, colocando el hormigón y cortando los alambres después de que el hormigón adquiera una resistencia de diseño específica.

1945: La escasez de acero en Europa durante la Segunda Guerra Mundial le dio ímpetu al desarrollo del hormigón pretensado, puesto que se necesitaba mucho menos acero para este tipo de construcción con respecto a las convencionales en hormigón armado.

Si bien Francia y Bélgica encabezaron el desarrollo del hormigón pretensado, Inglaterra, Alemania, Suiza, Holanda, Rusia e Italia rápidamente lo continuaron. Cerca del 80% de todos los puentes que se construyen en Alemania son de hormigón pretensado.

En 1945 Pacadar prefabrica la primera viga pretensada en España.

1949: Se empieza a trabajar en Estados Unidos con el pretensado lineal al llevarse a cabo la construcción del afamado puente Filadelfia Walnut Lane Bridge. La Bureau of Public Roads (Oficina de caminos públicos), ha investigado y mostrado que durante los años 1957-1960 se autorizaron para la construcción 2052 puentes de hormigón pretensado, totalizando una longitud de 68 m, con un costo total de 290 millones de dólares.

1951: Se construye el primer puente pretensado en México. Siendo la ciudad de Monterrey la madrina de tal acontecimiento, al llevarse a cabo la construcción del puente "Zaragoza" que cuenta con 5 tramos de 34 m cada uno y cuya finalidad es la de proporcionar circulación a través del río Santa Catarina.

1952: Hay una reunión en Cambridge, en la cual se crea una sociedad internacional bajo el nombre de Fédération Internationale de la Précontrainte (FIP). El objetivo principal de este grupo de ingenieros visionarios era diseminar el mensaje e iluminar al mundo acerca del concepto relativamente desconocido de la construcción con hormigón pretensado, lo cual se llevaría a cabo alentando la integración de grupos nacionales en todos los países que tuviesen particular interés en el asunto y facilitando un foro internacional para el intercambio de información.

1958: Se construye el puente Tuxpan (carretera México - Tuxpan) con una longitud total de 425 m. Estructura principal de tres luces de 92 m de hormigón pretensado, construidos con el procedimiento de doble voladizo (primer puente de este tipo en América Latina).

1962: Se construye el puente Coatzacoalcos con una longitud total de 996 m. Tramos de vigas pretensadas de 32 m y un tramo de armadura metálica levadizo de 66 m de luz y un tramo de armadura metálica levadizo de 66 m de luz, apoyados en pilas de hormigón armado.